フォトレジストとは?

フォトレジストとは?

半導体・基板製造を支える「光で形を作る材料」

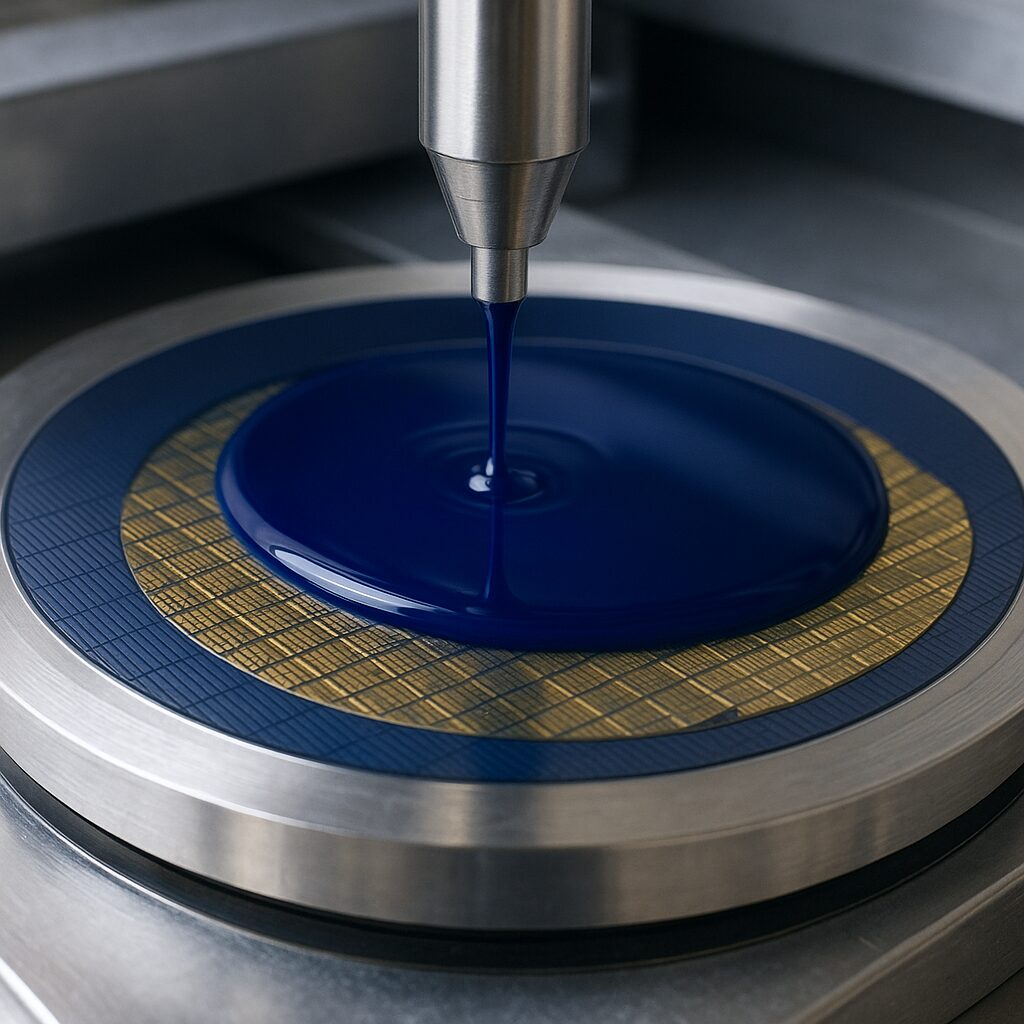

フォトレジスト(photoresist)は、光(または電子線などのエネルギー)を当てると性質が変わり、現像によって“模様”を作れる感光材料です。半導体の微細配線、液晶・有機ELのパターニング、プリント基板(PCB)、MEMS(微小機械)など、現代の「微細加工(リソグラフィ)」を成立させる中心的な材料として使われています。

身近なたとえで言えば、フォトレジストは「光で描けるマスキングテープ」のような存在です。必要な箇所だけに穴(または保護層)を作り、その後のエッチングやめっき、イオン注入などの工程で“加工の選別”を行います。

*本記事の後半ではフォトレジストのメーカーシェアについても解説します。

1. フォトレジストが必要な理由

半導体チップやディスプレイは、平らなウエハーやガラス上に、何層もの薄膜を作り分けながら回路を形成していきます。このとき「どこを削るか/残すか」「どこに不純物を入れるか」などを選び分けるために、**パターン付きの保護膜(マスク)**が必要です。

フォトレジストは、次のような工程に直結します。

- 🧩 エッチング:削りたい部分だけ露出させる

- 🧲 イオン注入:注入したい部分だけ露出させる

- 🪙 めっき/配線形成:金属を付けたい部分だけ開口させる

- 🧪 洗浄・保護:工程中に下地を守る

2. 「ポジ型」と「ネガ型」:現像後に残るのはどっち?

フォトレジストは大きく ポジ型(positive) と ネガ型(negative) に分かれます。違いはシンプルで、**光を当てた部分が溶けやすくなるか(ポジ)、溶けにくくなるか(ネガ)**です。

ポジ型(Positive Resist)

- 露光した部分が現像液で溶ける → 露光部がなくなる

- 微細化で有利な設計が多く、半導体で主流になりやすい

ネガ型(Negative Resist)

- 露光した部分が硬化して溶けにくい → 露光部が残る

- 厚膜を作りやすく、めっきやMEMS、マスク用途で強み

※実際には、材料設計・光源・下地・目的(厚膜か超微細か)で最適解が変わります。

3. リソグラフィ工程の流れ(基本の“型”)

半導体・基板で定番のプロセスは、概ね次の順序です。

- 塗布(Spin Coat):レジストをウエハーに均一に塗る

- プリベーク(Soft Bake):溶剤を飛ばして膜を安定化

- 露光(Exposure):マスク越しに光(またはEUV等)を当てる

- PEB(Post Exposure Bake):反応を進めてパターン性を整える(材料による)

- 現像(Develop):溶ける/溶けないを利用して模様を作る

- ハードベーク(Hard Bake):耐熱・耐薬品性を上げる(工程による)

- エッチング/注入/めっきなどの本加工

- レジスト剥離(Strip):不要になったレジストを除去

ここで重要なのは、フォトレジストが単独で仕事をするのではなく、光源・マスクパターン・現像液・下地膜・ベーク条件と一体で性能が決まる点です。

4. 露光光源の変遷:g線/i線 → KrF/ArF → EUV

微細化は「より短い波長の光へ」という流れと強く結び付いています。

- g線(436 nm)/i線(365 nm):古典的なフォトリソの代表

- KrF(248 nm):半導体微細化の大きな節目

- ArF(193 nm):さらに微細化、

- ArF液浸(Immersion):レンズと基板の間に液体を入れ、見かけの解像度を上げる

- EUV(13.5 nm):極端紫外線による超微細パターニング

ただし、波長が短いほど「何でも楽になる」わけではなく、反射光学系、真空環境、材料の吸収、欠陥の統計性(確率的欠陥)など、別の難しさも増えます。

5. フォトレジスト材料の代表例(ざっくり概観)

用途・世代によって材料は大きく変わります。ここでは全体像を掴むための見取り図として整理します。

① 従来型(ノボラック系など)

- g線/i線時代の代表格

- 比較的扱いやすい一方、超微細化には限界がある

② 化学増幅型レジスト(CAR: Chemically Amplified Resist)

- 露光で酸を作り、ベークで反応を増幅して溶解性を変える

- 高感度化に強いが、酸拡散が形状や粗さ(LER)に影響しやすい

③ EUV向け新材料(例:金属酸化物系など)

- 露光吸収・感度・欠陥低減・アウトガスなど、多条件の両立が課題

- “材料の工夫”がプロセス側(露光機・マスク・洗浄)と密接に絡む

6. 良いフォトレジストに求められる性能

製造現場では、単に「線が細く描ける」だけでは不十分です。代表的な要求特性をまとめます。

- 🎯 解像度(Resolution):どこまで細い線や間隔を表現できるか

- ⚡ 感度(Sensitivity):必要露光量が少ないほど生産性が上がる

- 🧼 パターン形状(Profile):垂直性・テーパ・倒れなど

- 🧊 線幅粗さ(LER/LWR):端のギザギザが電気特性に影響する

- 🛡️ エッチ耐性:下地が削れる前にレジストが持ちこたえるか

- 🧯 密着性・剥がれにくさ:工程中の欠け・浮きは致命的

- 🌡️ 耐熱性・耐薬品性:後工程の温度・薬液に耐えるか

- 🧩 欠陥管理:粒子、ピンホール、ムラ(膜厚・反応)を抑える

これらは互いにトレードオフになりやすく、目的に合わせた最適点を探します。

7. EUVでよく話題になる「確率的欠陥」とは

EUVでは波長が非常に短く、また露光プロセス全体が繊細です。そのため、平均的にはうまく描けていても、ごくまれに欠損・ブリッジ・ピンチオフのような“偶発的エラー”が出ることがあります。

この背景には、

- EUV光子(フォトン)の数が有限であること

- レジスト内部で起きる反応や拡散がミクロなゆらぎを持つこと

- 現像や洗浄での局所的な不安定さ

などが絡みます。つまり、技術課題が「平均の性能」から「ばらつきの尻尾(レアイベント)」へ移っている側面があります。

8. 半導体以外の用途:レジストは“万能な微細加工材料”

フォトレジストの活躍場所は半導体だけではありません。

- プリント基板(PCB):配線形成、ソルダーレジストなど

- ディスプレイ:画素形成や配線、カラーフィルタ工程

- MEMS:センサー、マイクロミラー、加速度計など

- フォトニクス:導波路、回折格子、微細レンズ

- バイオ・マイクロ流体:微細流路、微小構造体

特に厚膜ネガレジストは、立体構造を作る用途で強みを発揮します。

9. フォトレジストのメーカーシェア(世界・目安)

※フォトレジストのメーカーの「シェア」は、①半導体向けのみか(ディスプレイ含むか)/②売上ベースか出荷量ベースか/③EUV・ArF・KrF・g/i-Lineなど露光方式別かで数字が変わります。ここでは、公開情報で確認できる範囲の“目安”を整理します。

9-1. フォトレジスト主要メーカー(世界)

半導体向けフォトレジストは、日本企業が非常に強く、複数の報道・業界資料で日系5社(TOK、JSR、信越化学、住友化学、富士フイルム)で世界の約9割と説明されています。

9-2. フォトレジストの世界シェア(推計例:主要5社の内訳)

以下は、業界記事で示されている“推計”の一例です(合算すると約9割超になります)。

| 企業 | 世界シェア(目安) |

|---|---|

| JSR | 28% |

| 東京応化工業(TOK) | 27% |

| 信越化学工業 | 17% |

| 住友化学 | 12% |

| 富士フイルム | 9% |

9-3. TOK(東京応化工業)の公表データ(半導体用・2024年推計)

TOKは、半導体向けフォトレジストの**世界シェア 24.7%(EUV/ArF/KrF/g/i-Line合算、2024年推計)**を公表しています。また露光方式別の推計シェアも公表しています。

| 区分(TOK公表) | TOKシェア(推計) |

| 半導体用フォトレジスト(合算) | 24.7% |

| EUV用 | 28.0% |

| ArF用 | 15.9% |

| KrF用 | 32.4% |

| g/i-Line用 | 22.7% |

9-4. 先端領域(ArF/EUV)は“企業別の得意分野”で見方が変わる

たとえばJSRは、**ArFフォトレジストで世界トップクラス(約3割規模)**といった説明を自社資料で行っています。EUVは市場規模が伸びている一方で、量産の立ち上がりや世代(3nm/2nm以降)によって競争状況が変わりやすい領域です。

10. 取り扱いの注意(安全・品質の観点)

フォトレジストは一般に有機溶剤を含み、現像液もアルカリ性など化学的性質を持ちます。研究室・工場での取り扱いでは次が基本です。

- 換気・局所排気、保護具(手袋・ゴーグル等)の使用

- 皮膚付着・吸入の回避

- 温度・湿度・光(不要露光)・粒子管理

- 廃液処理はルールに従う(混合禁忌の確認)

品質面では、塗布前のフィルタリングやクリーン環境が歩留まりに直結します。

10. よくある誤解

- 「フォトレジストが回路になる」

- レジストは“回路そのもの”ではなく、加工のための一時的なマスクです。

- 「光を当てれば勝手に固まって完成する」

- 実際はベーク・現像・洗浄・乾燥など、条件依存の工程が複合します。

- 「短波長=必ず解像度が上がる」

- 光学系・材料吸収・反射・欠陥・プロセス窓まで含めて全体最適が必要です。

用語ミニ辞典

- リソグラフィ(Lithography):パターンを転写する一連の技術

- 現像(Develop):溶解性の差を使い、模様を出す工程

- エッチング(Etching):材料を削る工程(ドライ/ウェット)

- レジスト剥離(Strip):レジストを除去する工程

- LER/LWR:線の端の粗さ(線幅のばらつき)

まとめ

フォトレジストは、光(またはEUV・電子線など)を使って、基板上に微細な“選別マスク”を作る感光材料です。微細化が進むほど、材料単体の性能だけでなく、露光方式・現像・ベーク・下地膜・洗浄まで含む全体設計が重要になります。

半導体の最先端を支える最重要材料である一方で、ディスプレイや基板、MEMSなど幅広い領域にも広がっており、「微細加工の共通言語」として理解しておく価値の高いテーマです。