往復スライダクランク機構・使用例

往復スライダクランク機構・使用例

往復スライダクランク機構の使用が身近に多い理由

往復スライダクランク機構の使用例は、実は身の回りにたくさんあります。回転運動(ぐるぐる回る動き)を、直線の往復運動(行ったり来たりする動き)に変える仕組みは、機械の世界でとても便利だからです。モーターは回すのが得意で、直線に動く部品(ピストン、スライダ、押し棒など)は作業に向いています。そこで「回転 → 往復」を安定して変換できる往復スライダクランク機構が、昔から現在まで幅広く使われています。

本記事では、まず仕組みを簡単に整理し、そのうえで「どんな製品や装置に、なぜ使われるのか」を具体例中心に丁寧にまとめます。

1. 往復スライダクランク機構とは(まずは超基本)

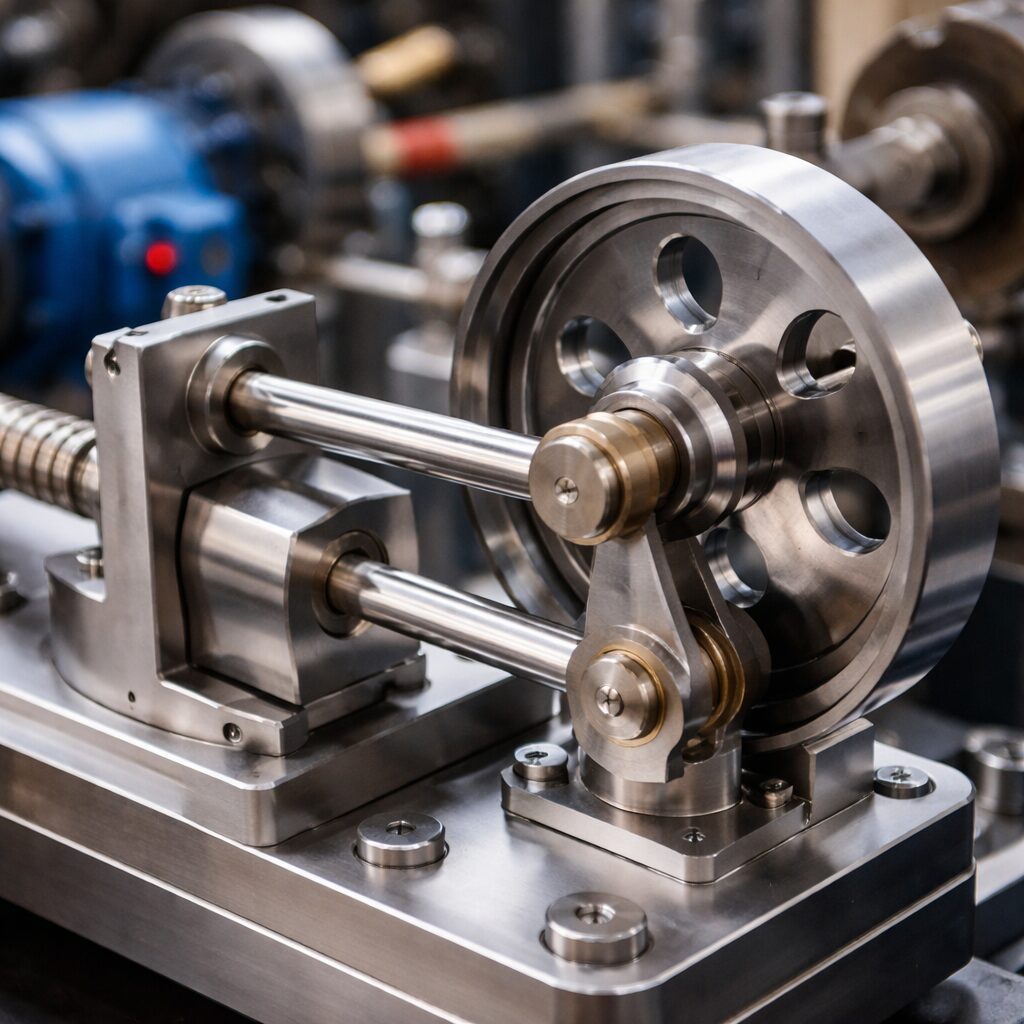

往復スライダクランク機構(スライダクランク機構)は、次の3つの要素で構成される代表的な機構です。

- クランク(crank):回転する腕(回転半径を持つ部品)

- 連接棒(コンロッド/connecting rod):クランクとスライダをつなぐ棒

- スライダ(slider):直線ガイドに沿って往復する部品(ピストン、スライドブロックなど)

クランクが回転すると、連接棒が押したり引いたりして、スライダが直線上を往復します。

仕組みを言葉でイメージすると…

- 手で自転車のペダルを回す(回転)

- ペダルの位置がぐるっと変わる

- それにつながった棒が押し引きされる

- 直線に動く部品が行ったり来たりする(往復)

この「回転と往復の変換」は、多くの機械で中心的な役割を担います。

2. どんなときに便利?(採用される理由)

往復スライダクランク機構が使われるのは、主に次のような目的があるからです。

- モーターや人力の回転を、作業に向く直線運動へ変換できる

- 構造が比較的単純で頑丈

- 往復運動のストローク(移動距離)を設計しやすい

- 回転速度の調整で往復の速さも調整できる

- 大量生産・保守がしやすい(部品点数が読みやすい)

ただし、回転が一定でも往復速度は一定にはならず、端で遅く中央で速くなるなどの特徴があります(この特徴がメリットになる場合もあります)。

3. 往復スライダクランク機構の使用例(身近な例から)

ここからは**「使用例」**を中心に紹介します。

3-1. 自動車・バイクのエンジン(最も有名な使用例)

ガソリンエンジンやディーゼルエンジンでは、シリンダ内のピストンが上下に往復します。この往復運動を、クランクとコンロッドでクランクシャフトの回転運動に変換します。

- 爆発(燃焼)でピストンが押される(往復)

- コンロッドが力を伝える

- クランクシャフトが回る(回転)

つまりエンジンでは、スライダクランク機構は「回転→往復」だけでなく、逆に「往復→回転」でも働いています。

採用理由:

- 燃焼の力を回転力として取り出すのに適している

- 高速でも繰り返し動作に耐える構造にできる

- 長年の実績があり信頼性が高い

3-2. コンプレッサー(空気圧縮機)・冷蔵庫の圧縮機

空気を圧縮するコンプレッサーの一部(往復動型)では、モーターの回転をスライダクランクで往復に変換し、ピストンで空気を圧縮します。

- エアコンプレッサー(整備工場、DIY、塗装など)

- 冷凍・冷蔵の圧縮機(方式により異なるが、往復動型は代表例)

採用理由:

- ピストンで容積を変えることで圧縮が分かりやすい

- 圧力を上げやすい設計ができる

3-3. 手動の空気入れ(自転車ポンプ)に似た動作を機械で再現

自転車の空気入れは、人が押し引きする往復運動で空気を圧縮します。

これをモーターで自動化したい場合、回転を往復に変える必要があり、そこでスライダクランク機構が使われます。

- 電動ポンプ

- 小型の加圧装置

ポイント: 「押す・引く」の動作は往復運動そのものなので、回転との変換が重要になります。

3-4. レシプロソー(電動ノコギリ)

木材や金属を切る工具の一つに、刃が前後に往復して切断するレシプロソーがあります。

- モーターは回転

- 刃は前後往復

この変換に、内部でスライダクランクに近い機構が使われます(メーカーや機種により細部は異なりますが、基本の発想が同じです)。

採用理由:

- 直線的な切削動作(押し引き)が作業に向く

- 刃の往復数(ストローク数)を回転数から制御しやすい

3-5. ジグソー(往復運動する細い刃の切断工具)

ジグソーも、刃が上下に往復して切る工具です。

- 薄い刃が高速で上下

- 回転モーターから往復へ変換

多くの機種で、回転→往復の変換にスライダクランク的な機構が使われます。

採用理由:

- 小さな往復幅でも切断が進む

- 曲線切りなどに向く

3-6. ミシン(針の上下運動)

家庭用ミシンでは、モーターや足踏みで回転を作り、針を上下に往復させます。

- 針棒が上下する

- 布送りや糸取りもタイミングよく連動

ミシン内部には複数のリンク機構が組み合わさっていますが、針の往復運動を作る部分はスライダクランク的な発想が中心です。

採用理由:

- 一定のリズムで針を上下させられる

- 回転部の速度調整で縫う速さを変えられる

3-7. 印刷機・包装機の押し込み動作(産業機械)

製造ラインでは、

- 物を押す

- 定位置でプレスする

- 一定間隔で送り出す

といった直線動作が大量に必要です。

そのため「回転軸から規則正しい往復」を作れるスライダクランク機構が、搬送や押し込みユニットの一部として使われます。

採用理由:

- 構造が丈夫で長時間運転に向く

- 速度特性(端でゆっくり)が工程に合うことがある

3-8. 小型ポンプ(定量送液・簡易ポンプ)

液体を一定量ずつ送る装置(用途により方式は多様ですが)、ピストンが往復するタイプではスライダクランクが使われます。

- 研究・教育用の模型

- 簡易的な定量ポンプ

採用理由:

- 往復で「吸う→吐く」を作りやすい

- 流量を回転数で管理しやすい

4. 「端で遅く、中央で速い」速度の特徴(使用例との関係)

往復スライダクランク機構では、クランクが一定速度で回っても、スライダの速度は一定になりません。

- 端(折り返し点):速度がゼロに近づく

- 中央付近:速度が最大になりやすい

この性質は欠点にもなりますが、使用例によってはメリットになります。

- プレス・押し込み:端でゆっくり → 位置決めがしやすい

- 切断工具:往復の勢い → 切削が進む

- エンジン:回転に変換する過程でトルクの出方が設計できる

5. よくある勘違い:すべてがスライダクランクとは限らない

「往復する=スライダクランク」と思われがちですが、実際には次のような別方式もあります。

- カム機構(カムで押して往復を作る)

- ラック&ピニオン(回転→直線だが往復は制御次第)

- リニアモーター(そもそも回転を介さない)

ただ、回転源(モーター)から素直に往復を作るという点で、スライダクランクは依然として代表格です。

6. まとめ:往復運動が必要な場所に、自然と登場する機構

往復スライダクランク機構は、回転運動と直線往復運動をつなぐ「変換装置」として、非常に多くの場所で使われています。

- エンジンのピストン(往復↔回転)

- コンプレッサーやポンプ(圧縮・送液)

- 電動工具(切る・削る)

- ミシン(針の上下)

- 工場の搬送・押し込み(繰り返し動作)

「回転で作り、往復で仕事をする」――この考え方がある限り、往復スライダクランク機構の使用例は、これからも身近で増え続けるはずです。

よくある質問(Q&A)

Q1. スライダクランク機構とクランク機構は同じですか?

完全に同じではありませんが、日常会話では混同されることがあります。クランク機構は広い意味で「回転腕を使う機構」を指し、スライダクランクはその中でも「スライダが直線運動する代表的な形式」です。

Q2. どうして端で遅くなるのですか?

クランクが回転しても、スライダの動きは幾何学的に決まります。端では方向が切り替わるため、一瞬速度がゼロに近づきます。これが「折り返し点で止まるように見える」理由です。

Q3. ストローク(往復幅)は何で決まりますか?

基本的にはクランク半径の2倍がストロークの目安になります(細部は機構の設計により変わります)。