レアアース代替技術

レアアース代替技術

レアアースの代替・日本

レアアース(希土類)は、モーター、バッテリー、風力発電、スマートフォン、半導体製造装置など、現代のハイテク産業を支える不可欠な素材です。しかし、特定地域への偏在、価格変動、環境負荷、そして地政学的リスクから、世界中で「レアアースを使わずに同じ性能を実現する方法」や「使用量を減らす技術」、いわゆるレアアース代替技術の開発が急速に進んでいます。日本もレアアースの代替え技術に関する分野では早くから研究を進めており、EVや家電など自国産業を守る観点からも重要なテーマとなっています。

この記事では、

- なぜレアアースが問題になるのか

- どの分野で代替技術が進んでいるのか

- 日本企業・日本の研究機関のレアアースの代替え技術への取り組み

- 今後の課題と展望 をわかりやすく解説します。

1. レアアースが「レア」な本当の理由

レアアースは名前のとおり「レア(希少)」だと思われがちですが、実は地殻中の存在量だけを見ると、そこまで極端に少ないわけではありません。問題は、採掘できる形でまとまって存在している場所が限られていることと、分離・精製コストが高く、環境負荷も大きいことです。さらに、採掘や精製の多くが中国に集中しているため、国際情勢の影響を受けやすく、「供給が政治リスクに左右される」点が産業界にとっての最大の懸念になっています。

2010年には、日本向けのレアアース輸出が一時的に滞り、自動車・家電メーカーが代替材料の開発を一気に加速させたことはよく知られています。あの出来事が、日本における“脱レアアース”の研究を一段高いレベルに押し上げた転機だったといえるでしょう。

2. レアアースがよく使われる主な分野

レアアースと一口にいっても用途は多岐にわたりますが、とくに代替技術が求められているのは次のような分野です。

2-1. 高性能磁石(ネオジム磁石、サマリウムコバルト磁石など)

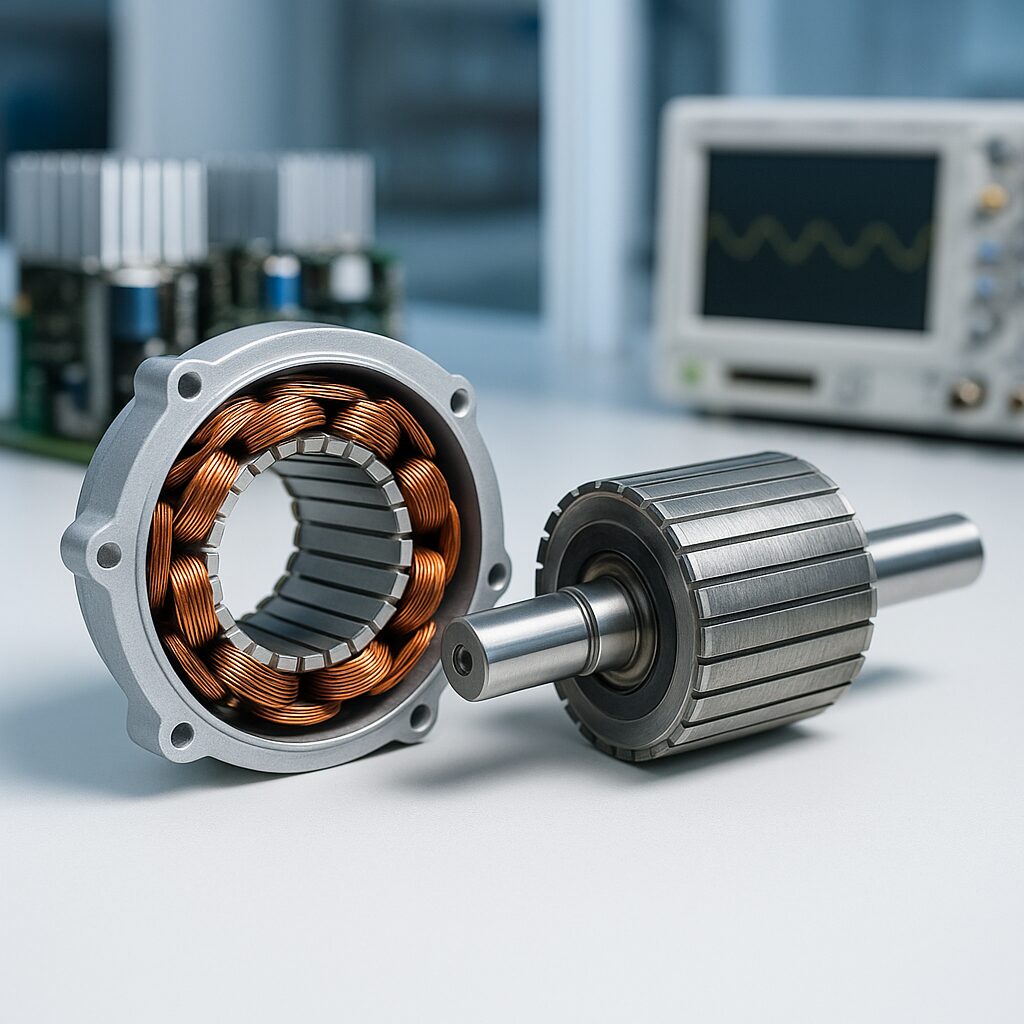

電気自動車(EV)やハイブリッド車(HV)、産業用ロボット、HDD、風力発電用の発電機などには、強力で熱に強い永久磁石が不可欠です。これらにはネオジム(Nd)、ジスプロシウム(Dy)、テルビウム(Tb)などが使われます。

2-2. 蛍光体・ディスプレイ・照明

液晶テレビやLED照明には、発色や効率を高めるためにユウロピウム(Eu)、テルビウム(Tb)、イットリウム(Y)などが使われています。

2-3. 触媒・排ガス処理

自動車の排ガス浄化や石油精製では、セリウム(Ce)、ランタン(La)などが使われることが多く、ここでも代替・低減が求められています。

2-4. 電池・エネルギー分野

ニッケル水素電池などで希土類が利用されるケースもあり、EVシフトの拡大に合わせて使用量が増えると予測されています。

これらの分野でそれぞれ異なるアプローチの代替技術が研究・実用化されています。

3. 主なレアアース代替のアプローチ

レアアースを「まったく使わない」ことだけが代替ではありません。実務レベルでは次の3つの方向性がよくとられます。

- 材料を別の元素に置き換える(マテリアル代替)

例:重レアアースを使わない磁石、鉄系・コバルト系の新材料など - 設計や構造を工夫して使用量を減らす(ダウンサイジング)

例:モーターの形状最適化、磁石の配置最適化 - そもそもレアアースをあまり使わない方式へ切り替える(システム代替)

例:誘導モーター・スイッチトリラクタンスモーター(SRM)への転換、光学・表示方式の変更

このほか、リサイクル・都市鉱山の活用も“代替に準じる”重要な手段として位置づけられます。

4. モーター分野の代替:EVをどうするか

レアアース依存の象徴がEV用の駆動モーターです。高効率の永久磁石同期モーター(PMSM)はネオジム磁石を使うのが一般的ですが、ここには2つの大きな流れがあります。

4-1. 重希土類フリー磁石の開発

高温でも磁力が落ちにくくするためにDyやTbなどの重希土類が添加されますが、これらは特に高価で供給リスクも大きい元素です。そこで、結晶組織をナノレベルで制御したり、粒界拡散法を使ったりして、Dyを使わなくても同等性能を出す磁石が開発されています。日本の自動車・素材メーカーはこの分野で世界をリードしており、トヨタ・ホンダ・日産、さらに日立金属系の技術などが知られています。

4-2. レアアースを使わないモーター方式

テスラが採用してきたような誘導モーターや、近年注目されている**SRモーター(スイッチトリラクタンスモーター)**は、基本的にレアアース磁石を必要としません。制御の難しさや騒音の課題はありますが、パワーエレクトロニクスの進歩により実用性が増しています。日本でも家電向け、小型EV、産業モーター向けにこの方式を採り入れる研究が行われています。

5. 磁石材料そのものの代替

レアアースを使わない高性能磁石として、以下のような研究が進んでいます。

- Fe-N系磁石(鉄-窒素):理論上はネオジム磁石に迫る磁力が期待されており、日本でも大学・産総研などが研究を続けています。

- Fe-Co系合金の高磁化材料:コバルトとの組み合わせで磁力を高め、熱安定性も確保するアプローチです。

- フェライト磁石の高性能化:従来は安価で磁力が弱いとされてきたフェライトを、粒径制御や添加元素の工夫で強力化し、ネオジム磁石を一部置き換える試みです。

これらはすぐにすべてを置き換えられる段階ではありませんが、「部分的にでもネオジム系を減らす」ことができれば、サプライチェーン上のリスクは大きく下がります。

6. 日本の取り組み:レアアースショック以降の流れ

日本は2010年のレアアースショックをきっかけに、官民一体で代替・低減・リサイクルの3本柱を進めてきました。主な動きは次のとおりです。

- JOGMECによる調達・備蓄の多角化

中国依存を下げるため、ベトナム、インド、豪州などとの資源協力を進め、海底資源の調査も実施しました。 - NEDO・産総研などの公的研究プロジェクト

重希土類フリー磁石、代替磁石、分離精製技術の革新などがテーマになりました。 - 自動車・家電メーカーの内製化・使用量低減

トヨタは重希土類を使わないネオジム磁石を発表し、日立系はHDDの都市鉱山リサイクルで世界をリードしています。 - 都市鉱山の概念を社会に広めた

使用済みスマホや家電に含まれる貴金属・レアアースを“鉱山”として見立て、回収・再資源化を行う取り組みが拡大しました。

これらの施策により、日本国内のメーカーは「中国からの供給が短期的に途絶えても、すぐに生産ラインが止まるリスクは下がった」といわれます。ただし、コスト面ではまだ輸入に頼らざるを得ない部分も多く、完全自立には至っていません。

7. リサイクル・都市鉱山という“もうひとつの代替”

代替技術というと新素材の開発に注目が集まりがちですが、既存製品からレアアースを効率よく回収する技術も同じくらい重要です。日本では以下のような技術・スキームが実用段階にあります。

- 使用済みHDDからネオジム磁石を取り出し、再利用する技術

- 電動工具や家電からのモーター・磁石の自動分別ライン

- レアアースを溶媒抽出・電気化学などで高純度に再生するプロセス

東京オリンピックで採用されたメダルの「都市鉱山からの金・銀・銅回収」は象徴的な事例でしたが、同じ発想はレアアースにも適用できます。日本は家電リサイクル法など法制度の整備が進んでいるため、回収基盤をつくりやすいという強みがあります。

8. ほかの分野での代替例

8-1. 蛍光体・表示技術の変更

LED照明やディスプレイで使われている希土類系蛍光体は、量子ドットやペロブスカイト系材料など、まったく異なる発光原理の材料で置き換えが進んでいます。これにより、色純度を高めつつレアアースの使用を減らすことができます。日本でもLEDメーカー、材料メーカー、大学が連携して研究を進めています。

8-2. 触媒分野での低減

自動車の排ガス触媒では、希土類を助触媒として使うことがありますが、粒子の分散性を高めたり、構造をハニカム状に最適化したりすることで、同じ浄化性能をより少ない量で達成する研究が進んでいます。トヨタ、マツダなど日本勢はこの分野でも強く、環境規制の厳しい欧米市場での経験が技術に反映されています。

9. 日本が抱える課題

日本は技術力では先行しているものの、いくつかの課題も残ります。

- コストの壁:代替材料は量産立ち上げまでコスト高になりがちで、値上がりしたときだけ注目され、価格が落ち着くと採用が遅れるという“波”が生じます。

- サプライチェーンの国際化:代替技術が実用化しても、素材の原料をどこから確保するかという新しい依存関係が生まれることがあります。

- 知財・標準化の主導:次世代磁石やモーター方式で国際標準を取れなければ、日本発の技術でもライセンス収入が十分に得られません。

これらを乗り越えるには、単発の研究開発だけでなく、産業政策とセットで技術を市場に根づかせることが必要になります。

10. 今後の展望:レアアースを“使わなくていい世界”へ

脱炭素・電動化・デジタル化が進むほど、通常はレアアースの需要も増えます。つまり、世界が2050年カーボンニュートラルを目指すなら、レアアースの安定供給か、あるいは大規模な代替か、その両方が不可欠です。

日本にとっては、

- EV・自動車サプライチェーンを守る

- 発電・蓄電の国産技術を強化する

- 産業ロボット・工作機械で世界シェアを維持する という3つの観点から、レアアース代替技術は今後も戦略分野であり続けます。さらに、深海底のレアアース泥など“国産資源”の可能性もあるため、調達と代替を両輪で回す方針が現実的でしょう。

まとめ

- レアアースは量そのものよりも「採れる場所が限られる」「精製が難しい」「地政学リスクが高い」ことが問題。

- 代替は「材料を替える」「設計を工夫する」「方式を替える」「リサイクルする」という複数の層で進む。

- 日本は2010年以降、官民で代替・低減・リサイクルを進め、一定の成果を上げている。

- それでもコストや標準化などの課題は残っており、今後はサプライチェーン全体を見据えた取り組みが重要になる。

日本が得意とする“ものづくりの細かい改善”は、レアアース代替の世界でも強力な武器になります。小さな改善の積み重ねが、輸入リスクを下げ、産業競争力を守ることにつながっていくでしょう。